缸体曲轴孔和凸轮轴孔的精加工是保证发动机性能的关键步骤之一,为确保同轴度和凸轮轴的回转轴心精度,以下是一些关键的加工步骤和注意事项:

1、初始准备:在开始加工前,要确保缸体已经经过初步加工并达到一定的精度,选择合适的加工设备和工具也是至关重要的。

2、同轴度保证:

设计和制造过程中的基准统一在发动机的设计和制造过程中,确保所有关键部件的基准统一,这有助于保证缸体曲轴孔和凸轮轴孔的同轴度。

精确加工技术采用高精度的加工设备和技术进行加工,如使用数控机床进行钻孔和镗削。

后续加工修正在初步加工后,通过专门的测量设备检查同轴度,如有偏差,可以通过后续加工进行修正。

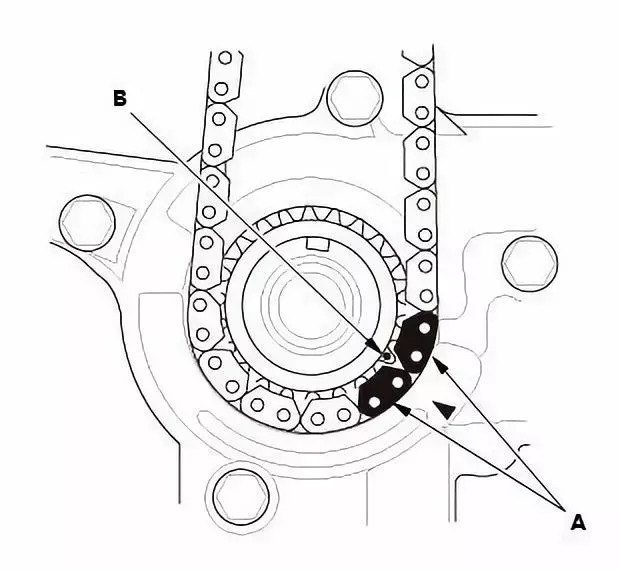

3、凸轮轴孔的精加工:

凸轮轴孔的设计和定位确保凸轮轴孔的设计合理,并准确地在缸体上定位。

专用工具的使用使用专门的工具和夹具来确保凸轮轴孔的加工精度。

加工过程中的监控和调整在加工过程中,不断监控凸轮轴孔的加工质量,如有需要,及时调整加工参数。

4、凸轮轴回转轴心的保证:

凸轮轴的设计和制造精度凸轮轴的设计和制造过程中要确保其回转轴心的精度。

安装和配合面的精度确保凸轮轴与缸体的安装和配合面达到一定的精度要求。

装配过程中的检查在装配过程中,使用专门的测量设备检查凸轮轴的回转轴心,确保其符合设计要求。

5、质量检查与验收:完成加工后,要进行严格的质量检查与验收,确保所有加工的部分都符合设计要求,这包括使用测量设备检查同轴度和凸轮轴的回转轴心。

要确保缸体曲轴孔和凸轮轴孔的同轴度以及凸轮轴的回转轴心精度,需要在设计、制造和装配过程中严格控制各个步骤的精度,采用高精度的加工设备和技术,以及严格的质量检查与验收,是确保发动机性能的关键。

TIME

TIME